A combustão dos combustíveis sólidos possuem como produto os resíduos inertes de combustão. Nos geradores de vapor, as cinzas aderem às superfícies expostas dos trocadores de calor ao fluxo dos gases de combustão, causando reduções de desempenho, obstruções de fluxo, aceleração de corrosão dos bancos de tubos e aumento de esforços mecânicos nas estruturas desse equipamento estático.

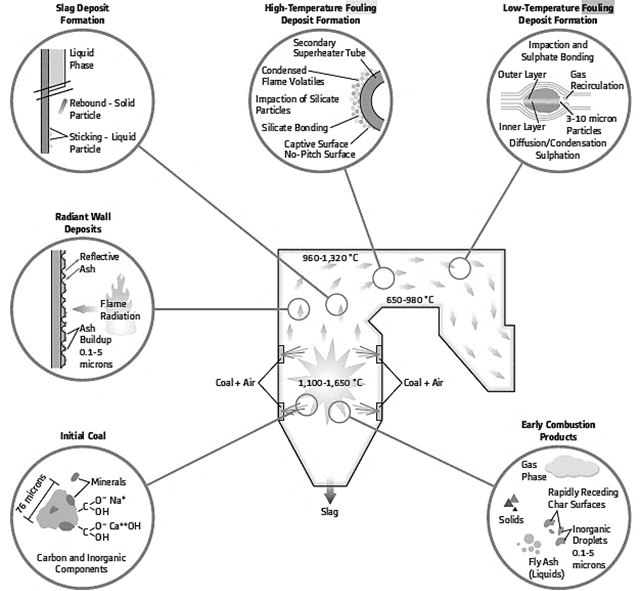

Independentemente do método de queima, uma porção das cinzas irá depositar nas superfícies internas do gerador de vapor, já que esse refugo de combustão está sujeito a várias reações químicas e forças físicas que levam à deposição na superfície absorvente de calor. O processo de deposição e a estrutura dos depósitos são variáveis por diversos motivos. Composição de partículas, tamanho e forma das partículas, temperatura dos fragmentos e da superfície, velocidade do gás, padrão de fluxo e outros parâmetros influenciam a extensão e a natureza da deposição dos fragmentos de combustão.

Em vista disso, dispõe-se de um sistema de limpeza dos geradores de vapor. Esse sistema é responsável pela remoção regular dos depósitos de cinzas que se acumulam nas superfícies internas do volume da caldeira. Isso mantém a eficiência térmica da caldeira e mantém as temperaturas dos gases de combustão em regiões específicas dentro das especificações de projeto. A limpeza também evita o bloqueio e obstrução de passagens de gás na caldeira – seções obstruídas podem acelerar a degradação por erosão das partes internas do gerador de vapor devido ao aumento da velocidade do fluxo dos gases de combustão.

Um método eficaz de limpeza de caldeiras é direcionar um jato concentrado de vapor contra o acúmulo de fuligem. O vapor extraído de uma linha de alta pressão abastece um coletor de vapor. Salienta-se que o vapor superaquecido é geralmente recomendado sobre vapor saturado para evitar a presença de condensados no fluxo de limpeza – a presença de condensado na rede de vapor acelera o processo de erosão dos tubos trocadores de calor e pode resultar em rachaduras nas superfícies internas da caldeira pelo processo de fadiga térmica.

As tubulações de distribuição do vapor para os coletores dos sopradores de fuligem normalmente estão dispostas em um sentido descendente entre o primeiro até o último soprador de fuligem em um grupo. Isso garante que as linhas de vapor estejam drenadas e aquecidas adequadamente. Todo o condensado do sistema de fuligem flui através de linhas de escoamento para o tanque de drenos da caldeira.

SOPRADOR DE FULIGEM DA FORNALHA

A fornalha é uma grande câmara enclausurada pela parede d’água onde o combustível e o ar são misturados e quase toda a combustão ocorre. As paredes, encostas e o piso tendem a acumular o elemento não combustível do carvão. Nessa região, é extremamente importante que exista uma transferência de calor eficiente para a garantia da produção de vapor e para o controle de emissão dos agentes poluentes.

Os depósitos de cinzas se acumulam em superfícies expostas ao calor intenso na fornalha e podem fundir em blocos agregados. Dependendo da composição química, as cinzas podem se acumular numa massa porosa frouxamente ligada que pode ser relativamente fácil de remover por limpeza a vapor ou pela própria massa densa de cinza. Quando removidos, esses depósitos são repelidos das paredes e caem no fundo da fornalha.

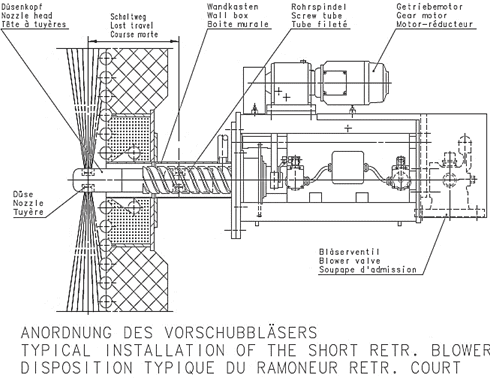

O ramonador retrátil, dispositivo responsável pela limpeza da fornalha, é composto por uma válvula de gatilho, tubo de alimentação, lança e por um mecanismo de acionamento para inserir o tubo do soprador de fuligem e girá-lo na posição totalmente inserido. O tubo da lança tem injetores posicionados de forma oposta, na ponta. Quando em repouso, a extremidade da lança está localizada fora da câmara de combustão e protegida por uma camisa metálica contra o calor irradiado pela fornalha.

Quando o soprador de fuligem é ativado, o tubo da lança é avançado para onde a ponta da lança está da face da parede da fornalha. A válvula é mecanicamente aberta por um mecanismo. O vapor flui através da válvula de gatilho até a saída pelo canal do injetor. Uma vez totalmente inserido, a lança é revolucionada cinco vezes enquanto sopra o vapor a alta pressão contra a parede da caldeira. O raio de limpeza é uma função da pressão do meio de limpeza, do tipo de bocal, da natureza do depósito e da superfície da caldeira.

A disposição desses equipamentos garante uma cobertura da área superficial crítica das paredes da fornalha durante o processo de limpeza do gerador de vapor.

SOPRADOR DE FULIGEM DA ZONA CONVECTIVA

A jusante do forno, o calor é removido do gás de combustão por bancos de tubos contidos no passe de convecção. Nesses bancos de tubos, a absorção de calor é dominada pela transferência de calor convectiva do gás de combustão para a superfície externa dos tubos. Os conjuntos trocadores de calor individuais nessa região incluem os superaquecedores e reaquecedores.

O primeiro segmento da passagem de convecção é uma região crítica para a limpeza de caldeiras, porque este é o primeiro ponto no qual o gás de combustão encontra passagens estreitas entre o banco de tubos. Nesse ponto, o gás de combustão contém uma concentração elevada de partículas de cinza e a temperatura do gás pode ser alta o suficiente para que as partículas estejam em um estado semi-fundido. Sob essas condições, os depósitos tendem a se acumular na periferia de cada banco de tubos e entre os conjuntos alinhados de tubos. Em outras regiões de temperaturas mais baixas, os depósitos são muito mais porosos e menos coesos.

O desafio na seção de convecção é sequenciar adequadamente a entrega do vapor de limpeza em alta velocidade para as superfícies dos tubos localizados dentro uma matriz de conjuntos de tubos espaçados. A energia de impacto necessária para romper os depósitos geralmente requer velocidades de saída do injetor bem acima da velocidade do som.

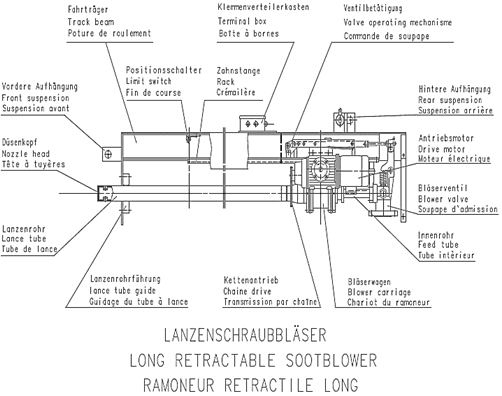

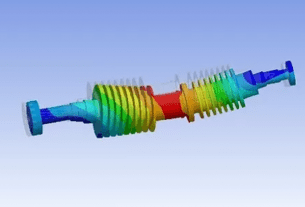

O ramonador retrátil possui um tubo de lança com injetores próximos à ponta frontal, um torpedo para inserir o tubo de lança na caldeira e uma válvula de gatilho para comutação do meio de limpeza. Um tubo de alimentação estacionário fornece o fluxo de limpeza da válvula de gatilho para o tubo de lança. O torpedo contém um conjunto de engrenagens que aciona a lança para o interior da caldeira ao longo de um caminho em espiral. Enquanto a lança atravessa a caldeira, o movimento rotacional forma um padrão de sopro helicoidal que efetivamente limpa os tubos e espaços entre os bancos de superaquecedores e reaquecedores.

Salienta-se que a presença de condensado no suprimento de vapor ou a formação de condensação no tubo da lança dos sopradores tem um efeito degradante significativo na operação dos injetores. O desempenho do injetor é avaliado a partir do pico de pressão de impacto do vapor na saída do canal de injeção. Dentro de uma faixa de tolerância, maiores energias de impacto favorecem a remoção dos depósitos cinzas. A partir disso, geralmente é necessário um valor 14 a 28ºC de superaquecimento do vapor na entrada do soprador de fuligem.

SOPRADOR DE FULIGEM DO PASSE FINAL (ECONOMIZADOR)

Os segmentos posteriores da passagem de convecção possuem um arranjo de superfície de transferência de calor mais denso devido às temperaturas mais baixas do gás de combustão. O espaçamento entre tubos é menor e há aletas nos bancos de tubos para um maior aproveitamento do calor contigo nos gases de combustão.

Os depósitos de cinzas nessa região geralmente iniciam por uma fina camada de cinza nos tubos, que pode eventualmente se acumular na periferia dos tubos. A maior parte da limpeza é realizada pelo aumento momentâneo do fluxo de gás após os depósitos, quando o meio de limpeza se combina com o fluxo de gás de combustão para interromper um padrão de distribuição dos gases de combustão. Os sopradores de fuligem complementam a remoção da cinza compactada entre aletas radiais nos tubos da caldeira.

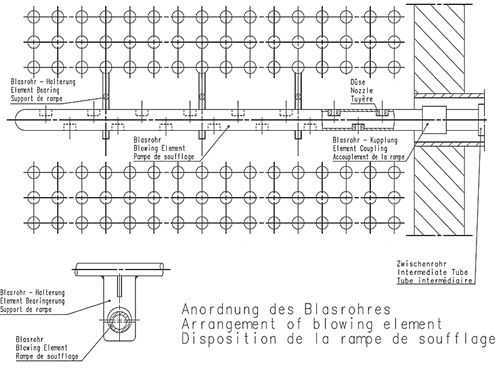

Esses sopradores de fuligem são caracterizados por um elemento tubular equipado com vários canais injetores, dispostos de forma colinear, ao longo de seu comprimento. Os canais de injeção são espaçados para corresponder ao espaçamento dos tubos do economizador e alinhados, de modo que cada canal esteja apontado entre as linha dos tubos do economizador. O elemento tubular está posicionado permanentemente na zona dos gases de combustão.

O elemento tubular é suportado ao longo de seu comprimento por rolamentos. Quando o soprador de fuligem é ativado, o elemento é rotacionado. O movimento de rotação opera uma came que mecanicamente abre o gatilho e o vapor de limpeza flui para um tubo de alimentação curto e depois para uma extremidade do elemento tubular para distribuição entre os canais injetores. Após a realização de um arco predeterminado, o came novamente atua um gatilho que fecha a válvula e bloqueia o fluxo do vapor de sopragem.

Para uma limpeza eficaz, o soprador de fuligem deve fornecer fluxo suficiente para todos os canais injetores ao longo do banco de tubos. Os injetores mais próximos da entrada do tubo de alimentação recebem uma porção ligeiramente maior do fluxo de vapor.

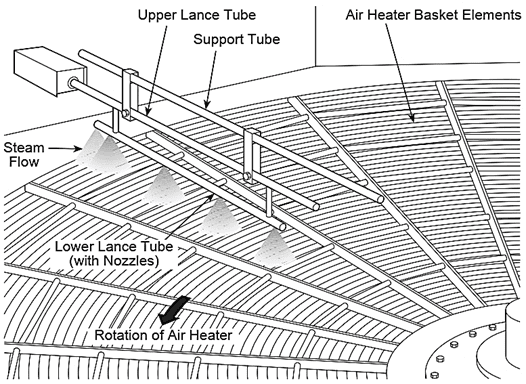

AQUECEDOR REGENERATIVO DE AR

Os aquecedores de ar regenerativos são suscetíveis ao acúmulo de partículas de cinza entre as chapas onduladas que formam os cestos trocadores de calor. Algum bloqueio no caminho do fluxo ocorre na borda principal do elemento. Algumas partículas se acumulam livremente na superfície superior e partículas menores aderem entre as placas.

O meio de limpeza é apontado diretamente para a superfície das placas em velocidades relativamente baixas para evitar que as chapas finas corrugadas sejam deformadas ou fatigadas pela vibração induzida pelo fluxo de vapor, mas alta o suficiente para desalojar partículas soltas nos canais e impedir o reacesso ao fluxo dos gases de combustão. Também, é fundamental evitar a umidade no fluxo de vapor.

Leia também:

Funcionamento do Economizador da Caldeira

Acesse nosso canal no youtube

Engenheiro Mecânico, com ênfase em térmica e fluídos. Atuação profissional na operação de centrais termelétricas movidas a carvão pulverizado e gás natural.

1 thought on “Soprador de Fuligem da Caldeira a Carvão (Ramonagem)”