Os motores trifásicos de indução, atualmente, são os mais utilizados no chão de fábrica. Esses equipamentos são empregados em diversas situações, desde as mais simples como bombas auxiliares, correias transportadoras até as mais complexas, como: ventiladores para caldeiras, sistemas de bombeamento de água, entre outras aplicações. Assim, devido a ampla aplicabilidade dessa máquina e aos requisitos de acionamento, faz-se necessário controlar sua velocidade e torque através do inversor de frequência.

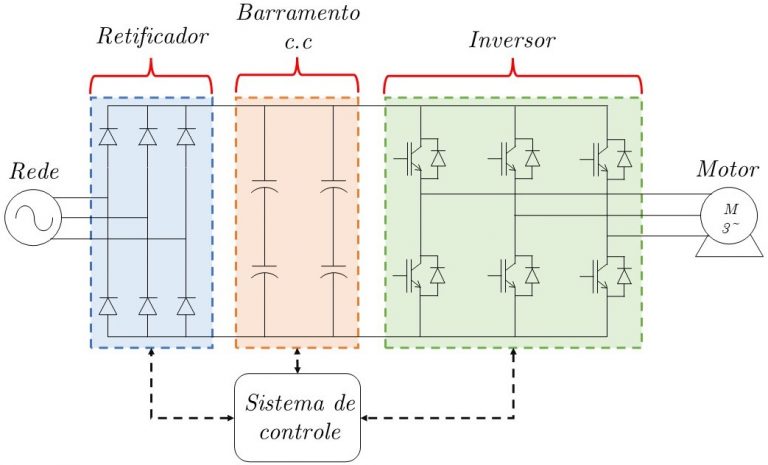

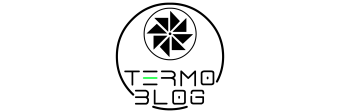

Nesse sentido, na maioria dos casos, este controle é realizado com a utilização de inversores de frequência. Inversores de frequência nada mais são do que equipamentos baseados em eletrônica de potência destinados ao acionamento de máquinas de indução. De forma generalizada, todo inversor é composto por quatro subsistemas principais, são eles: retificador, barramento c.c, inversor e sistemas de controle. É válido ressaltar que dependendo da aplicação este sistema pode sofrer variações, na Figura 1 é demonstrado um esquemático de um inversor de frequência básico.

Figura 1 – Esquemático genérico de um inversor de frequência.

Retificador

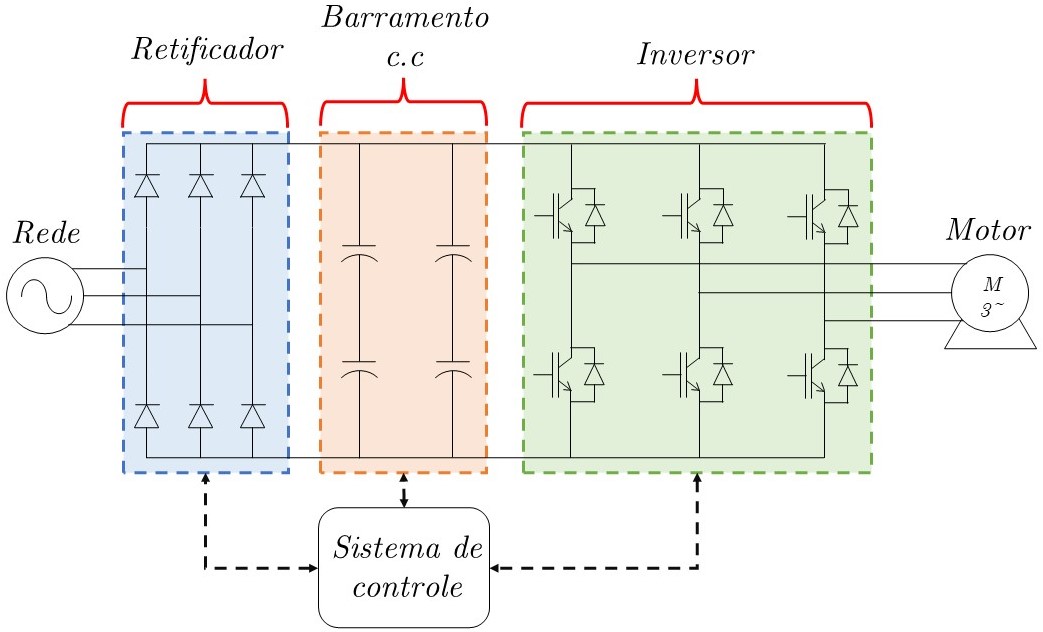

O retificador é um circuito destinado à conversão da energia c.a da rede em c.c. Este procedimento é executado através de um circuito composto por diodos, entretanto, há algumas variações de retificadores que empregam tiristores ou IGBTs. Na Figura 2 é demonstrado o módulo de retificação de um inversor de médio porte.

Figura 2 – Conjunto de retificação de um inversor de médio porte. (Cada encapsulamento possui um tiristor em série com um diodo caracterizando assim um retificador semicontrolado).

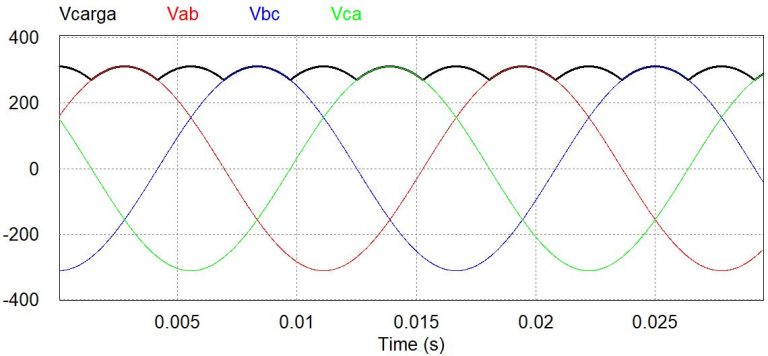

Neste circuito, os diodos conduzem como chaves que são comandadas pela própria tensão trifásica da rede, polarizando-os e despolarizando-os de maneira ordenada, formando a tensão demonstrada na Figura 3.

Figura 3 – Tensão retificada proveniente de um retificador de 6 pulsos trifásico.

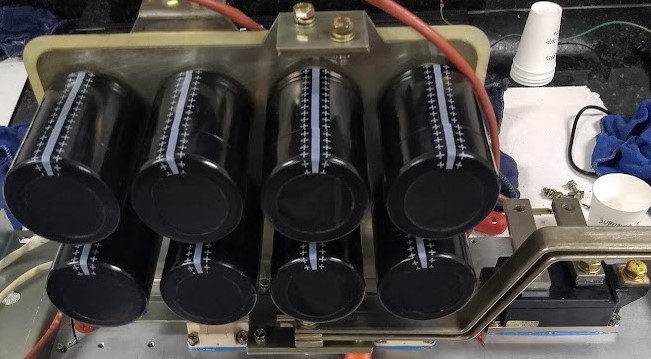

Barramento c.c

O barramento c.c é um circuito formado por um ou vários capacitores interligados com o objetivo de armazenar energia e filtrar as ondulações de tensão advindas do retificador. Além disso, o barramento c.c atenua as ondulações de potência que podem ser provocadas pelo acionamento do motor. Na Figura 4 é demonstrado o barramento c.c de uma das fases de um inversor de médio porte e na Figura 5 é demonstrada a tensão sobre o barramento c.c (filtrada).

Figura 4 – Barramento c.c da fase A de um inversor de médio porte.

Figura 5 – Tensão sobre o barramento c.c.

Inversor

O inversor é o circuito destinado a converter a tensão contínua do barramento c.c em alternada para alimentar o motor. Basicamente, este circuito é composto por chaves IGBTs (Insulated Gate Bipolar Transistor – Transistor Bipolar de Base Isolada), entretanto, assim como o circuito retificador, há variações no inversor, como o uso de tiristores ou circuitos multinível. Na Figura 6 é demonstrado um módulo IGBT de um inversor de médio porte.

Figura 6 – Módulos IGBT de um inversor de médio porte.

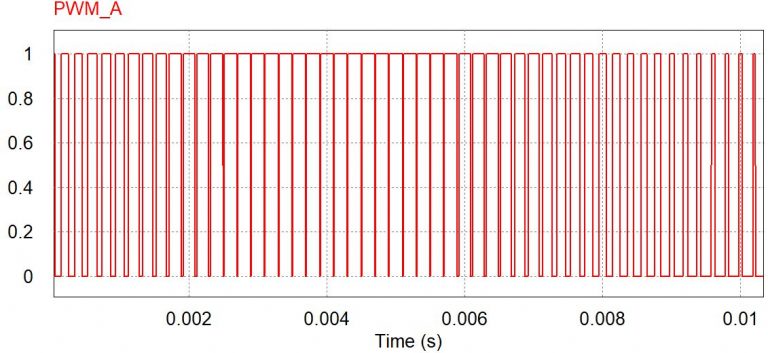

Os IGBTs são ligados e desligados através do sistema de controle, geralmente, utilizando-se PWM (Pulse Width Modulation – Modulação por Largura de Pulso). Essa técnica aciona e desaciona as chaves de forma ordenada e assim é sintetizado um sinal de tensão para acionamento do motor. Nas Figuras 7 e 8 são demonstradas a forma de onda do sinal PWM, bem como a tensão sintetizada pelo inversor.

Figura 7 – Sinal PWM da fase A.

Figura 8 – Tensão Vab sintetizada para alimentação do motor.

Sistemas de controle

Acima de tudo para gerenciar todo o funcionamento do inversor, deve-se utilizar um sistema de controle. Este sistema, na maioria dos casos é microcontrolado. Ele monitora as variáveis de interesse, como tensão, corrente e velocidade do motor, assim são gerados sinais de referência no interior do microcontrolador, que por fim, são convertidos em pulsos para chaveamento dos IGBTs, controlando assim a velocidade e em alguns casos o torque do motor.

Além disso, nos sistemas de controle, são implementadas proteções para o motor, como: sobrecargas, curto-circuito e rotor travado. Igualmente são implementadas proteções para o inversor, como: fuga à terra, sobrecorrentes, sobretensões da rede, sobretensões do barramento c.c, entre outras. Por fim, também é comum encontrar nestes sistemas, periféricos para comunicação e aplicação de automação industrial utilizando-se o inversor, como: comunicação ethernet, fieldbus, 4-20 mA, profibus, IHM, entre outras.

Discente de Engenharia Elétrica pela Universidade Federal de Itajubá - Campus Itabira e técnico em Automação Industrial pelo SENAI. Possuo experiência na área de manutenção elétrica com ênfase em manutenção de máquinas elétricas, instrumentação industrial e conversores estáticos. Atualmente desenvolvo trabalhos de pesquisa relacionados à conversores estáticos integrados com dispositivos de armazenamento e emulação de inércia virtual através de máquinas síncronas virtuais.

1 thought on “Como funciona um inversor de frequência?”