O sistema de lubrificação em Turbinas é um componente crítico do funcionamento seguro e eficiente de tal equipamento. Ele é projetado para lubrificar e proteger os mancais e outras partes móveis da turbina, reduzindo o atrito e o desgaste e prolongando a vida útil da máquina.

O sistema de lubrificação de Turbinas é basicamente composto de um reservatório de óleo, bombas de óleo, filtros, trocadores de calor, tubulações etc. O óleo é pressurizado pelas bombas e enviado através das tubulações para os mancais e outras partes móveis da turbina. Na sequência será apresentado algumas imagens com fluxogramas típicos de sistemas de lubrificação, onde explicaremos a função, características e funcionamento dos seus principais componentes.

Turbinas com lubrificação forçada

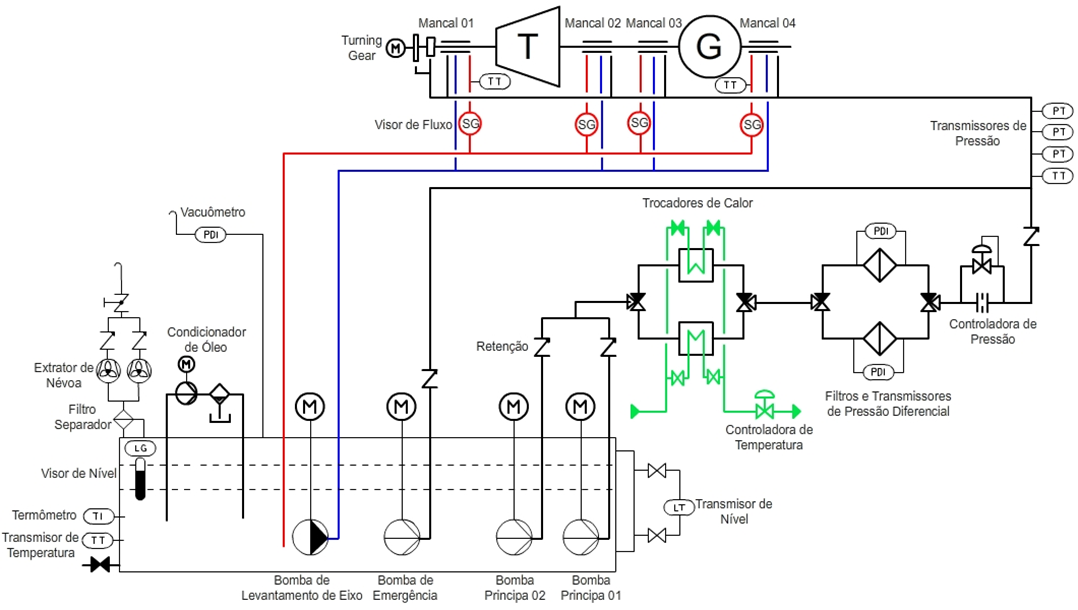

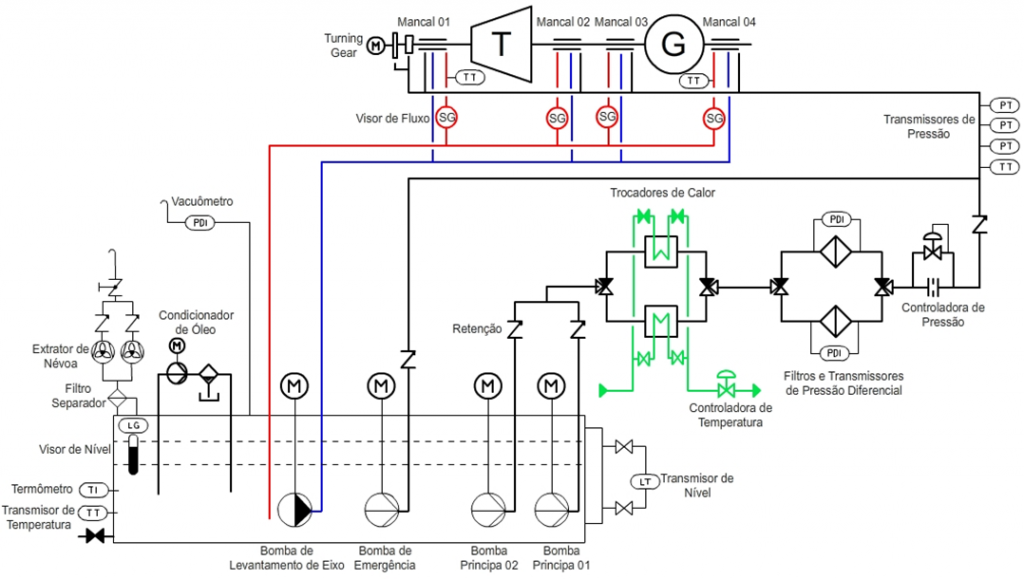

No sistema de lubrificação forçada, o óleo é pressurizado por meio de uma bomba com acionamento elétrico e enviado por tubulações para os mancais e outras partes móveis da turbina. Na sequência pode ser observado um fluxograma típico de uma turbina com lubrificação forçada.

Na figura acima pode-se observar diversos equipamentos que compõem um sistema de lubrificação de uma turbina. Abaixo explicaremos a função de cada componente individualmente.

Tanque de óleo lubrificante: O tanque de óleo lubrificante é uma peça-chave no sistema de lubrificação de turbinas, pois é onde o óleo é armazenado.

Algumas informações importantes sobre o tanque de óleo lubrificante e sua instrumentação incluem:

- Pontos de abastecimento e drenagem: esses pontos permitem que o tanque de óleo lubrificante seja abastecido com óleo novo e drenado do óleo usado.

- Transmissor de nível de óleo: este instrumento é montado no tanque de óleo e monitora o nível de óleo. Ele também envia sinais de alarme em caso de níveis de óleo excessivamente altos ou baixos. Em alguns casos o baixo nível de óleo do tanque pode dar TRIP na turbina, mas isso não é uma regra.

- Visor de nível ou level gauge (LG):O visor de nível, também conhecido como level gauge (LG), é um componente importante do tanque de lubrificação de turbinas. Ele é usado para monitorar o nível de óleo lubrificante no reservatório, permitindo que os operadores saibam quando é necessário adicionar mais óleo. O visor de nível geralmente é composto por um tubo de vidro transparente ou acrílico montado em uma placa de metal ou plástico. O tubo é preenchido com óleo lubrificante e, à medida que o nível de óleo sobe e desce no reservatório, ele também se move dentro do tubo, permitindo que os operadores visualizem fisicamente o nível atual de óleo.

- Transmissor de temperatura e termômetro: estes instrumentos monitoram e indicam localmente a temperatura do óleo no tanque, sendo que o primeiro manda esta medição para o supervisório e o segundo é utilizado para verificação no local pelos operadores.

- Volume do tanque: o volume do tanque é dimensionado para conter todo o óleo do sistema, incluindo os tubos de alimentação e drenagem. Vale ressaltar que o nível do tanque nunca deve ser enchido acima do máximo com o sistema em operação pois em uma parada do sistema óleo que está nas linhas retornaram para o tanque e isso pode acarretar o transbordamento do óleo para o dique de contenção.

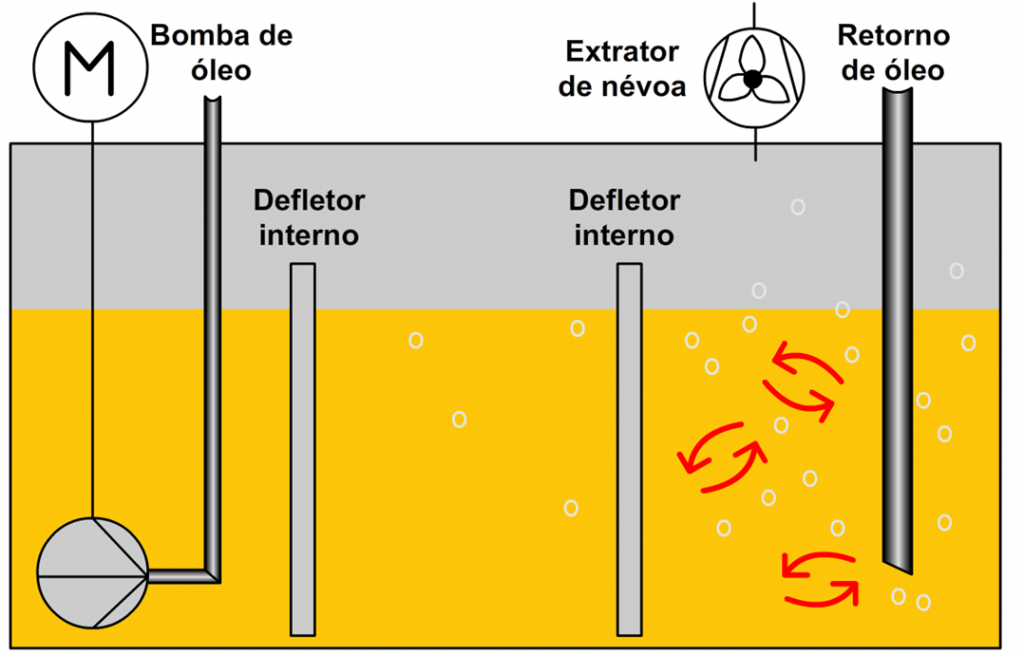

- Defletores internos: os defletores criam um caminho para a conexão de retorno de óleo dos mancais até a sucção da bomba, permitindo tempo suficiente para a desaeração do óleo. Essa desaeração ocorre devido à diferença de densidade entre as bolhas de ar e o óleo. A desaeração do óleo é importante porque, durante a operação, o óleo pode absorver ar ou gerar bolhas de ar devido à turbulência, e isso pode causar problemas, como cavitação das bombas. A presença de ar no óleo também pode interferir na capacidade do óleo de lubrificar e resfriar adequadamente os mancais da turbina. Em turbinas que possuem geradores resfriados a hidrogênio, o ar presente no óleo pode levar à contaminação do interior do gerador, o que pode levar a consequências gravíssimas para a unidade.

- Portas de explosão: tais portas são fornecidas no tanque de óleo lubrificante para aliviar a pressão interna em caso de explosão.

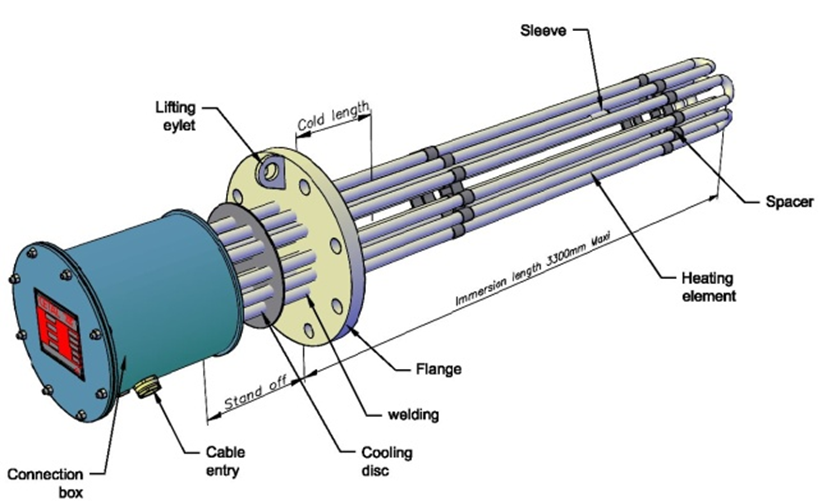

- Resistências de aquecimento: em alguns tanques são fornecidas resistências de aquecimento de imersão com o intuito de manter a temperatura do óleo na temperatura ideal durante partidas do sistema visto que isso implica diretamente em suas propriedades.

Bombas de óleo principal: A bomba principal de óleo é um componente fundamental dos sistemas de lubrificação em máquinas como turbinas. Ela é responsável por pressurizar o óleo lubrificante e distribuí-lo para as partes móveis da turbina, como os mancais e engrenagem de redutoras (gearbox) a fim de reduzir o atrito e o desgaste, além de prolongar a vida útil do equipamento. As mais comuns aplicadas nestes equipamentos são as bombas do tipo centrífugas ou de deslocamento positivo, dependendo da aplicação e dos requisitos de fluxo e pressão.

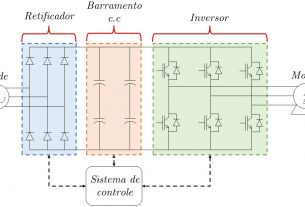

Bomba de emergência: A bomba de óleo de emergência é um componente crítico em muitos sistemas de lubrificação de máquinas, como no caso das turbinas. Essa bomba é usada para fornecer lubrificação de emergência no caso de falha do sistema de lubrificação principal, seja por uma falha mecânica da bomba principal ou pela perda de alimentação elétrica em corrente alternada (CA). As bombas de emergência possuem motores de corrente contínua (CC), que são alimentados por uma UPS e um banco de baterias, garantindo que a turbina que estava em operação não pare sem ter seus mancais lubrificados em caso de um blackout.

A bomba de óleo de emergência é ativada automaticamente quando o sistema de lubrificação principal falha, por meio de um dispositivo de detecção de pressão, fluxo e/ou perda de alimentação em CA. As bombas de óleo de emergência são projetadas para operar por um curto período e são concebidas para garantir a parada segura da turbina. Por esse motivo, é importante que o sistema de lubrificação de emergência seja testado regularmente e mantido em boas condições de funcionamento para garantir que ele possa operar com segurança quando necessário.

Bomba de levantamento de eixo: A bomba de levantamento de eixo, também conhecida como lift oil pump, é um componente crítico em turbinas de grande porte. O óleo de levantamento de eixo que é o mesmo utilizado para lubrificação, é utilizado para elevar o eixo permitindo a criação um filme de óleo fino e uniforme em cada mancal do rotor da turbina/gerador, o que minimiza o atrito entre as superfícies e reduz as perdas por atrito de rotação. Isso é especialmente importante durante a partida e parada da turbina, bem como durante o uso do turning gear (giro lento), que é um mecanismo usado para girar lentamente o rotor da turbina quando esta não está em operação, a fim de evitar arqueamento do rotor. É muito comum também a sucção destas bombas serem conectadas no recalque das bombas principais de lubrificação.

Extrator de névoa: O extrator de névoa separa a névoa de óleo da atmosfera do tanque à medida que é aspirada por um exaustor acionado por motor. O óleo condensado é drenado de volta para o tanque através do filtro instalado na sucção dos exaustores. O extrator de névoa cria uma pressão ligeiramente negativa no interior do tanque de óleo que é consequentemente transferida para as caixas de mancal, afim evitar que a névoa de óleo ou o próprio óleo escape perto da turbina. Em turbinas que possuem dois extratores apenas um soprador opera por vez enquanto o outro é mantido em reserva. Também é comum uma válvula manual na saída dos exaustores que é usada para regular a quantidade de vácuo criada no tanque. Um indicador diferencial de pressão (vacuômetro) é usado para monitorar e controlar o nível de vácuo no tanque.

Condicionador de óleo: O condicionador de óleo é um componente importante dos sistemas de lubrificação de turbinas. Ele em sua grande maioria é projetado para filtrar, aquecer e limpar o óleo lubrificante. As funções do condicionador de óleo incluem a remoção de partículas sólidas, água, e outros contaminantes do óleo lubrificante, bem como a manutenção da temperatura adequada do óleo para garantir a viscosidade correta e a eficácia do lubrificante. Para isso, o condicionador de óleo pode incluir filtros de óleo, bombas, trocadores de calor e termostatos, entre outros componentes.

Visores de fluxo ou sight glasses (SG): Os visores de fluxo, também conhecidos como sight glasses (SG), são componentes utilizados em sistemas de lubrificação para monitorar o fluxo de óleo em uma tubulação. Eles permitem que os operadores visualizem o fluxo de óleo e possam identificar problemas que possam afetar a lubrificação adequada da turbina. No geral, os visores de fluxo são compostos por um tubo transparente ou acrílico montado em uma conexão nas tubulações de retorno de cada mancal da turbina. O óleo lubrificante flui através do tubo e o operador pode observar o fluxo do óleo através do vidro.

Um dos principais pontos que devem ser monitorados nos visores de fluxo é a formação de espuma ou umidade nos visores, o que é um forte indício de que o óleo está contaminado com água. Essa contaminação pode ocorrer devido as seguintes condições:

- Algum vazamento nos trocadores de calor, onde a pressão da água é superior à pressão do óleo. Em trocadores que utilizam água como fluído refrigerante, geralmente a pressão de água é menor do que a de óleo justamente para evitar este tipo de contaminação;

- Devido a fuga de vapor dos selos da turbina. Como a caixa do mancal tem pressão negativa e os selos da turbina ficam muito próximos, se ocorrer fuga de vapor, ele pode ser direcionado para o interior da caixa de mancal;

- O sistema de condicionador de óleo inoperante também pode contribuir para a contaminação do óleo.

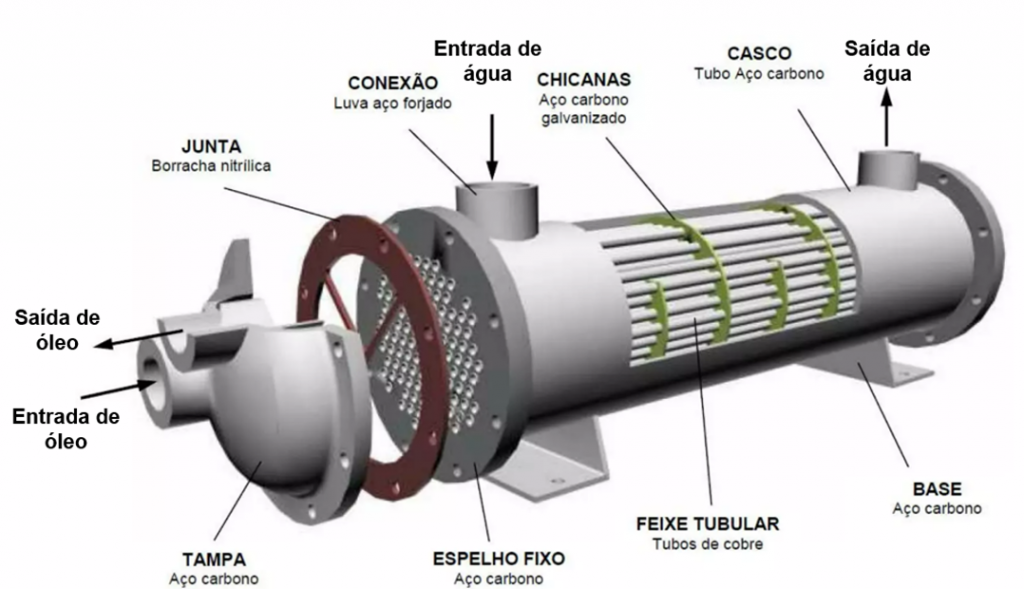

Trocadores de calor: Nos sistemas de lubrificação de turbina, os trocadores de calor ou coolers são usados para resfriar o óleo lubrificante que alimenta os mancais da turbina. Isso é necessário porque a alta temperatura do óleo lubrificante pode causar a deterioração do óleo, aumentar sua viscosidade e com isso danificar as peças do sistema.

Os trocadores de calor podem ser do tipo ar-óleo (turbinas de pequeno porte) ou água-óleo. No caso dos trocadores de calor ar-óleo, o óleo lubrificante é resfriado pelo ar que passa sobre as aletas do trocador. Já nos trocadores de calor água-óleo, o óleo lubrificante é resfriado pela água que passa por dentro do trocador. Existem uma infinidade de tipos de trocadores de calor, mas se tratando de sistema de lubrificação de turbinas os dois que mais se destacam são:

- Trocadores de calor de casco e tubo: Ele consiste em tubos interno que transporta o óleo da turbina que precisa ser resfriado, e um casco externo que contém um fluido de resfriamento, onde neste caso o fluído seria a água. A água externa circula ao redor dos tubos internos, trocando calor com o óleo.

- Trocadores de calor de placas: este tipo de trocador de calor consiste em uma série de placas finas e empilhadas, com canais para o óleo que precisa ser resfriado. A água de resfriamento circula entre as placas, trocando calor com óleo. O vídeo a seguir ilustra o funcionamento deste tipo de trocador.

Vídeo trocador de calor tipo placa

Válvula controladora de temperatura de óleo: A válvula controladora de temperatura de óleo é um componente utilizado em sistemas de lubrificação de turbinas para controlar a temperatura do óleo em um determinado set point. Geralmente, ela é instalada após o trocador de calor. A válvula é responsável por regular o fluxo de água que passa pelo trocador de calor, de forma a manter a temperatura do óleo dentro dos limites especificados pelo fabricante da turbina. Isso é feito por meio de um termopar que detecta a temperatura do óleo e envia um sinal elétrico para a válvula, que ajusta a abertura ou fechamento da passagem de água para o trocador de calor. Dessa forma, a válvula controladora de temperatura de óleo ajuda a garantir que o sistema de lubrificação opere na faixa de temperatura adequada, evitando problemas como o superaquecimento do óleo, que pode causar danos à turbina.

Filtros: Os filtros de óleo são componentes cruciais em sistemas de lubrificação de turbinas e têm como objetivo remover impurezas e partículas do óleo lubrificante. Eles ajudam a manter a qualidade do óleo e, consequentemente, a aumentar a vida útil dos componentes do sistema de lubrificação. Existem vários tipos de filtros de óleo, mas o que é mais aplicado em turbinas são os do tipo cartucho. Eles consistem em um elemento filtrante em forma de cartucho, geralmente feito de papel ou malha de metal.

Válvula reguladora de pressão de óleo lubrificante: A válvula reguladora de pressão de óleo lubrificante na grande maioria opera em paralelo com um orifício fixo e ambos são utilizados em sistemas de lubrificação para controlar a pressão de óleo. Essa válvula é comumente referida como PRV (Pressure Regulating Valve) e é usada para garantir que a pressão do óleo que alimenta os mancais em uma linha seja mantida em um valor constante, independentemente das variações na demanda de óleo pelo sistema.

O funcionamento da PRV ocorre da seguinte maneira: a válvula é instalada em paralelo com um orifício fixo e é acionada por um diafragma de ação direta. Uma linha piloto a jusante da PRV fornece o fluido para alimentar o atuador e uma mola fornece uma força contrária no atuador. A PRV ajustará sua posição para manter a pressão fornecida ao cabeçote do mancal em um valor constante, conforme definido pelo ajuste da pré-carga da mola no atuador da PRV. O orifício é projetado para permitir uma vazão de óleo de aproximadamente 60% da vazão total do mancal, quando a PRV está regulando. Este orifício serve para garantir óleo lubrificante em caso de uma falha na PRV, assim caso a PRV feche devido algum motivo, a pressão de óleo lubrificante irá cair para valores de TRIP porém garantimos óleo para que ocorra uma parada segura da turbina.

Transmissores de temperatura retorno do mancal: O monitoramento da temperatura do óleo lubrificante na linha de retorno da caixa de mancal é importante para garantir que o óleo esteja operando dentro da faixa de temperatura adequada para proteger o mancal contra desgaste e falha prematura. Se a temperatura do óleo estiver excessivamente alta podem levar à quebra do filme de óleo, o que pode resultar em contato metal-metal entre as superfícies do mancal e danificá-lo. Por isso é comum que temperatura alta do óleo de retorno do mancal de TRIP na turbina.

Transmissores de pressão de óleo: Em turbinas é muito comum se utilizar três transmissores de pressão de óleo independentes para monitorar a pressão do óleo lubrificante no sistema. Por exemplo, se um dos transmissores apresentar uma leitura muito baixa ou muito alta de pressão, enquanto os outros dois indicam uma leitura normal, o sistema considera que esse transmissor está com falha e o desconsidera. Em caso de falha em dois dos três transmissores, o sistema interrompe imediatamente o funcionamento da turbina. Essa lógica é utilizada em diversas aplicações em que a segurança é fundamental, como em aviões e outras máquinas críticas. Em turbinas, a utilização desse sistema ajuda a prevenir falhas catastróficas e aumenta a confiabilidade e segurança da operação.

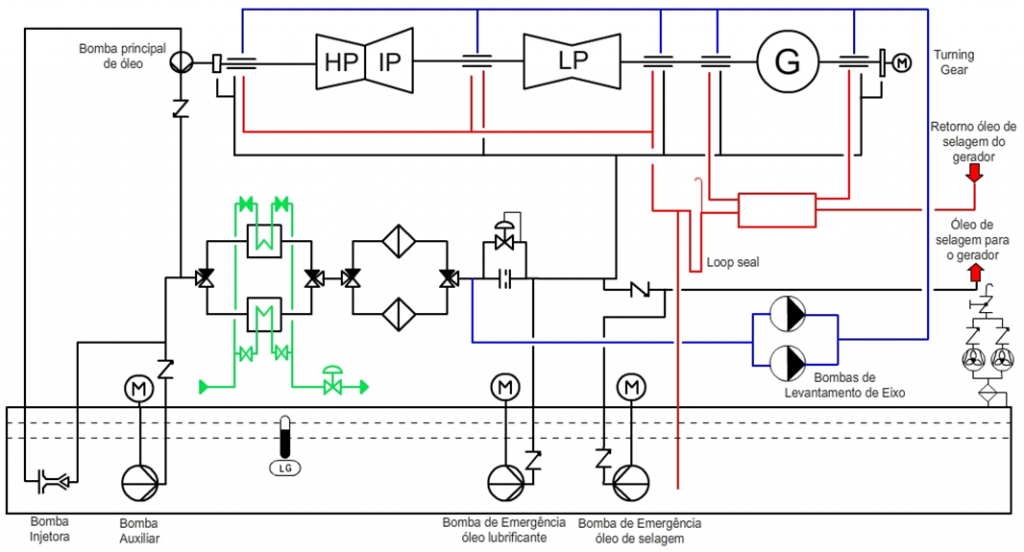

Turbinas com lubrificação forçada e bomba acoplada ao eixo

No caso de turbinas com lubrificação forçada e bomba acoplada ao eixo, o sistema de lubrificação é um pouco diferente. Nesse tipo de sistema, a bomba de óleo é acoplada diretamente ao eixo da turbina e é acionada pelo movimento rotativo da turbina. Isso significa que não há necessidade de um motor elétrico para acionar a bomba. Abaixo pode ser observado um fluxograma típico de uma turbina com lubrificação forçada e bomba acoplada ao eixo.

Como podemos observar na figura anterior, é possível notar que os dois sistemas de lubrificação possuem muitos equipamentos semelhantes. Os componentes que já foram explicados anteriormente não serão repetidos. Abaixo, serão explicadas as funções dos componentes que não foram vistos em turbina com lubrificação forçada sem bomba de óleo acoplada ao eixo.

Bomba principal de óleo acoplada ao eixo: neste caso assim como no caso deturbina com lubrificação forçada sem bomba acoplada, ela também é responsável por pressurizar o óleo lubrificante e distribuí-lo para as partes móveis da turbina, a principal diferença é neste caso o seu acionamento é realizado pela própria turbina e não por um motor elétrico. Neste caso quando a turbina começa a girar, a bomba de óleo começa a funcionar.

Uma das vantagens desse tipo de sistema de lubrificação é que como a bomba é acionada pelo movimento rotativo da turbina, a pressão e a vazão do óleo são diretamente proporcionais à velocidade da turbina, o que garante lubrificação parcial em velocidades intermediarias da turbina durante um blackout por exemplo.

No entanto, esse tipo de sistema também apresenta algumas desvantagens. Neste caso se tem apenas uma bomba de óleo principal, caso ela de problemas se faz necessário a parada da turbina para realização de manutenção.

A bomba auxiliar: A bomba auxiliar é responsável por fornecer óleo lubrificante ao sistema quando a turbina ainda está em baixa velocidade e a bomba principal acoplada ao eixo ainda não está produzindo fluxo suficiente. A bomba auxiliar é movida por um motor elétrico e a mesma geralmente sai ou entra em operação quando um ou mais parâmetros operacionais é atingido na turbina. Estes parâmetros podem ser uma pressão de óleo, velocidade do eixo da turbina etc.

Bomba injetora: a bomba injetora, também conhecida como pump jet, é um tipo de bomba usada em turbinas com lubrificação forçada e bomba acoplada ao eixo. Ela tem como função injetar óleo lubrificante diretamente na sucção da bomba acoplada que fica localizada no pedestal da turbina, ou seja, em um ponto mais elevado que o tanque de óleo lubrificante. Dessa forma, a bomba injetora é responsável por fornecer sucção para a bomba principal. Normalmente, ela é acionada pelo recalque da própria bomba principal ou da bomba auxiliar durante a partida da turbina.

Loop seal: O loop seal é um componente comum em sistemas de óleo de selagem em geradores resfriados a hidrogênio. Sua principal função é evitar que o hidrogênio entre no tanque principal de óleo lubrificante, o que pode ter consequências catastróficas. Além disso, ele retém o hidrogênio que está dissolvido no óleo e o libera na atmosfera por diferença de densidade. O loop seal é ventilado para a atmosfera por meio de um tubo de ventilação no topo do tanque que alimenta o loop seal ou no próprio selo do loop seal. Em caso de falha no fornecimento de óleo da vedação do eixo, o hidrogênio será expelido para a atmosfera através do tubo de ventilação do loop seal. Em alguns sistemas, o tubo de ventilação pode ser livre para a atmosfera ou possuir um exaustor.

Esquema de óleo de selagem de um gerador refrigerado a Hidrogênio

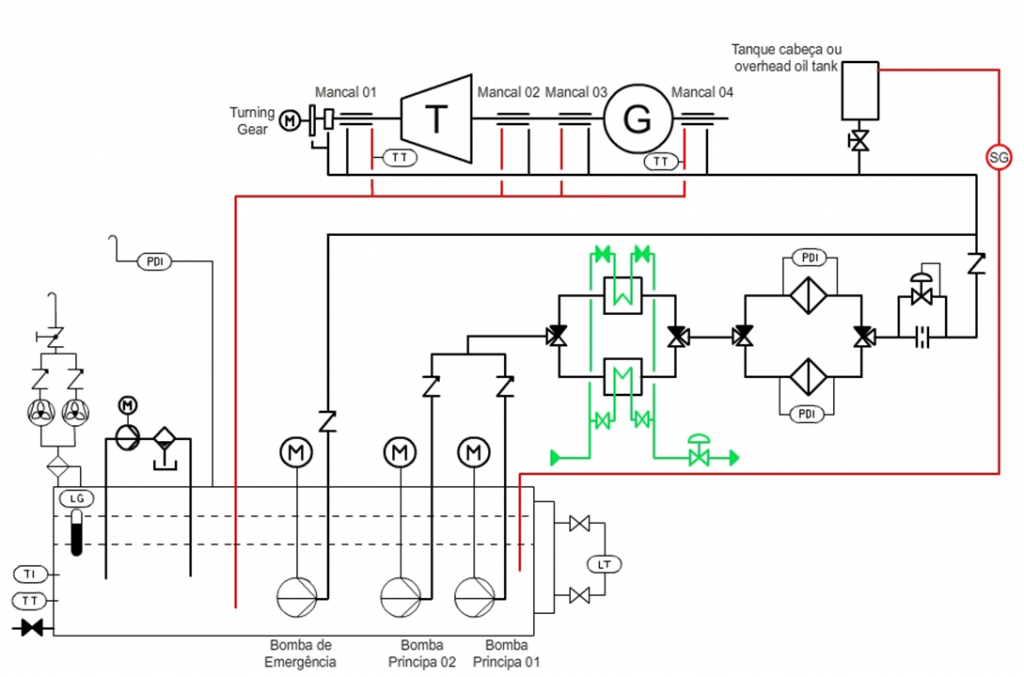

Sistema de lubrificação com tanque cabeça (overhead oil tank)

Fluxograma de um sistema do óleo de lubrificação com tanque cabeça

Um overhead oil tank, ou tanque cabeça, é um tipo de tanque de armazenamento de óleo que é elevado acima do nível dos mancais da turbina. A finalidade do um tanque cabeça é garantir um suprimento constante e ininterrupto de óleo para máquinas, mesmo no caso de falha da bomba ou outra interrupção no sistema de lubrificação. O tanque é projetado geralmente com uma capacidade suficiente para fornecer óleo para a turbina até que eixo pare.

Para garantir que o tanque cabeça funcione corretamente, é importante realizar manutenção regular, como verificar o nível de óleo, inspecionar o tanque em busca de vazamentos ou danos e verificar o seu correto alinhamento.

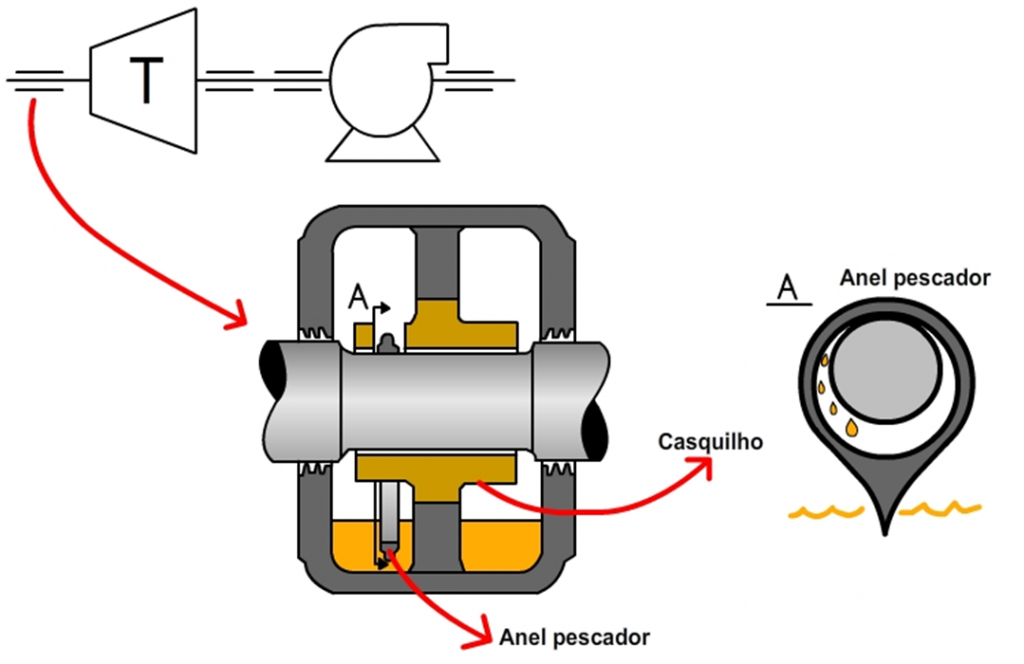

Sistema de lubrificação com anel pescador

A lubrificação por anel pescador, também conhecida como lubrificação por anel raspador, é um método de lubrificação amplamente utilizado inclusive em turbinas de pequeno porte. O anel coletor de óleo é um componente importante do sistema de lubrificação por anel pescador em turbinas de pequeno porte. Ele é projetado para coletar o óleo raspado pelo anel pescador e distribuí-lo uniformemente por toda a superfície do eixo da turbina que tem contato com o mancal ou casquilho. O anel coletor de óleo é geralmente composto por uma série de canais que ajudam a garantir que o óleo seja distribuído adequadamente em toda a superfície do eixo.

Contato: Linkedin